Projektentwicklung mit Köpfchen

Wartungskosten bei Zügen minimieren, Töne durch Flammen sichtbar machen oder Knieprothesen weiterentwickeln: Die Studierenden des Departments Maschinenbau der Universität Siegen haben ihre Semesterprojekte vorgestellt.

21 Projekte stellten Maschinenbau-Studierende der Universität Siegen jetzt auf dem Campus Paul-Bonatz-Straße der Universität Siegen vor. Von Prüfständen, Flammenrohr, Knieprothesen bis hin zu Koffersystemen bespielten die Studierenden ein breit gemischtes Themenfeld. Alle Projekte sind im Fach „Planungs- und Entwicklungsprojekte“ (PEP) am Department Maschinenbau entstanden, die besten sechs erhielten einen Förderpreis der Firma Ferchau Engineering. Prof. Dr. Tamara Reinicke war begeistert von der Arbeit der Gruppen: „Es ist immer wieder spannend, was sie aus den Projekten machen.“

Weniger Zugprobleme

Die Projektgruppe rund um Julian Kohl beschäftigte sich mit der Frage, wie die Wartungsarbeiten an Zügen verringert werden können und Reisenden dennoch ausreichend Sicherheit bieten. Grundsätzlich überprüft die Bahn ihre Züge in regelmäßigen, kurzen Abständen, da die Lebensdauer der Radsatzachsen nicht genau vorhersagbar ist. Dies führe dazu, dass die Bahn auch immer wieder Züge prüft, die noch in Ordnung sind. Dadurch seien die Wartungskosten hoch und die überprüften Züge können zeitweise nicht eingesetzt werden. Um dieses Problem zu verringern, hat die Projektgruppe einen Prüfstand entworfen, an dem sie einen Ermüdungsriss an der Radsatzachse gezielt entstehen lassen können. „Dadurch können wir austesten, wie die Achsen auf unterschiedliche Wetter- und Klimaeinflüsse reagieren. Wir wollen damit besser vorhersagen können, wann eine Radsatzachse bricht“, so Jonas Irle, ebenfalls Teil der Projektgruppe. Durch den Prüfstand könnten so nicht nur wieder mehr Züge fahren, sondern auch die Wartungskosten verringert werden.

Musik für die Augen: Das Flammenrohr

Musik für die Augen: Das Flammenrohr

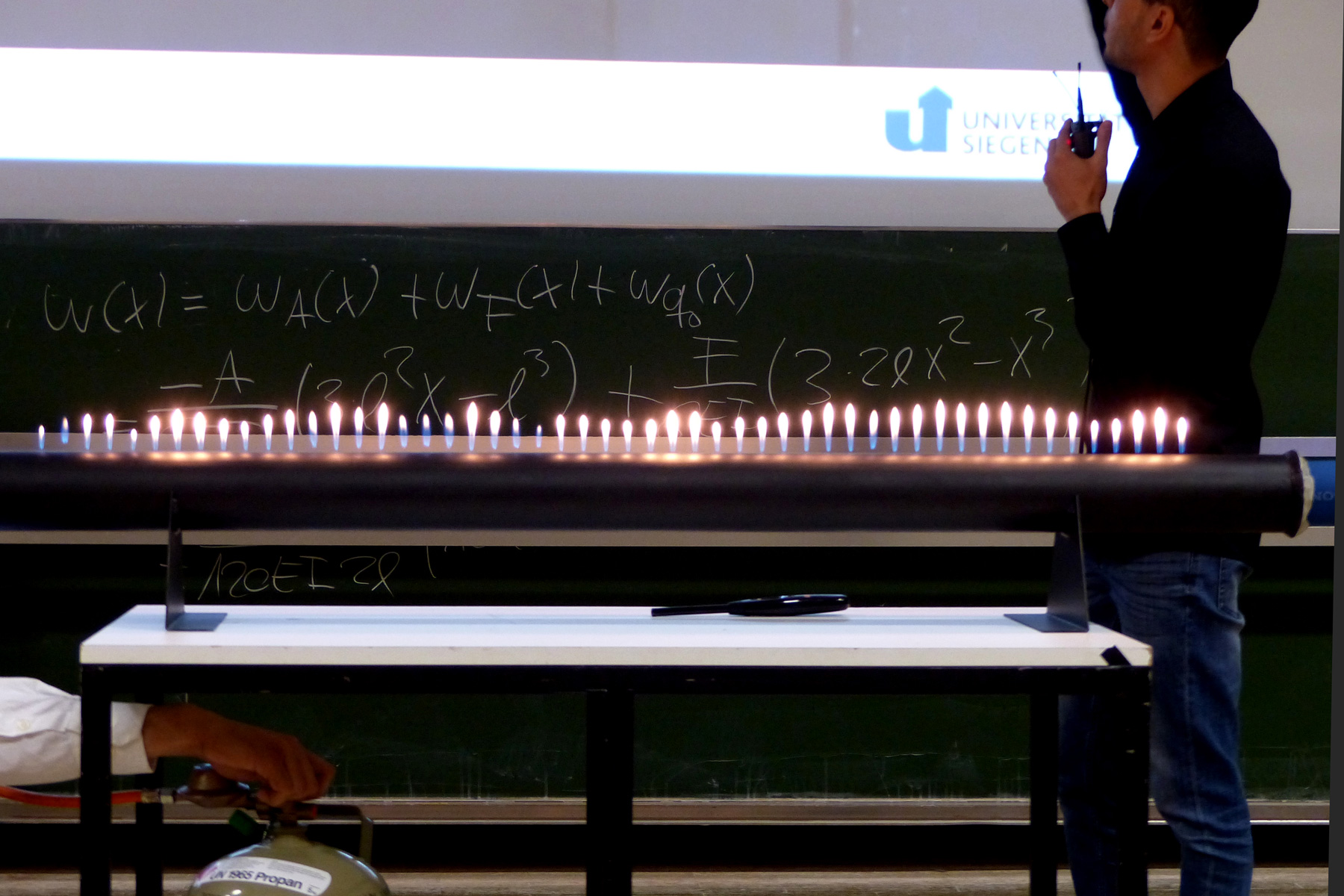

Anschaulich war auch das Projekt der Gruppe um Elif Yilmaz. Die Studierenden bauten ein Flammenrohr (Foto links), mit dem sie Schallwellen sichtbar machen können. Dafür haben sie in die Oberseite eines Stahlrohres 52 Löcher gebohrt und die Enden des Rohres verschlossen. Am einen Ende des Rohres gibt es eine abgedichtete Öffnung, durch die Propangas in das Rohr geleitet wird, am anderen Ende befindet sich ein Lautsprecher, der einen Ton abgibt. Dieser Ton bringt das Propangas im Rohr zum Schwingen, ähnlich wie die Luft in einer Blockflöte schwingt und einen Ton erzeugt. Nur erzeugte das Rohr keinen Ton: Die Studierenden haben das entweichende Propangas angezündet und gezeigt, wie das Gas aus den Bohrlöchern strömt und dabei die Schallwelle des gespielten Tons nachbildet.

Neues Koffersystem für Motorräder

Außerdem hat eine Projektgruppe ein neues Motorradkoffersystem für eine BMW F800GS entworfen. Das Besondere ist, dass MotorradfahrerInnen einen Koffer sowohl als Top-Case, als auch als Seitenkoffer verwenden können. „Die Koffersysteme, die man bisher für Motorräder kaufen kann, lassen sich entweder nur oben auf dem Motorrad oder an der Seite montieren. Einen Koffer, der für beide Varianten genutzt werden kann, gibt es bisher noch nicht“, erklärte Tobias Molzberger. Das neu entworfene Koffersystem komme außerdem ohne zusätzliche Anbauteile aus. Die Befestigungseinrichtung besteht aus Haltern mit Gegenhaltern, mit denen sich die Koffer schnell und einfach am Motorrad befestigen lassen. Dadurch können MotorradfahrerInnen den Koffer in wenigen Sekunden ummontieren.

Knieprothese der Zukunft?

Ein Projekt-Team kooperierte mit Dr. med. Ch. René Burchard, Leitender Oberarzt und Leiter des Gelenkzentrums im Kreisklinikum Siegen, und beschäftigte sich mit Knieprothesen. Wenn ein/e PatientIn ein künstliches Kniegelenk bekommt, lockert sich dieses meist ein paar Jahre nach der Operation, da sich der Knochen um das neue Kniegelenk zurückbildet. Bei bisherigen Prothesen setzen Ärzte dann einen sogenannten Stahlspacer ein, der die Rückbildung am Knochen ausgleicht. Allerdings kommt es nach dem Einsetzen eines solchen Spacers häufig noch zu weiteren Knochenrückbildungen. Bei dem Titanschaumspacer, den die Projektgruppe untersucht hat, hofft man jedoch, dass die Rückbildung des Knochens durch eine raue Oberflächenstruktur verhindert werden könnte. Um das zu testen, hat die Gruppe eine Maschine entworfen, mit der überprüft werden kann, welche Kräfte bei einem Knieimplantat mit Titanschaumspacern auf die Knochen wirken und ob diese Prothesenart weniger Knochenrückbildungen hervorrufen könnte. Es stellte sich jedoch heraus, dass die Kräfte, die bei Stahl- und Titanschaumspacern auf die Knochen wirken, sich nicht so deutlich voneinander unterscheiden wie erwartet. Fazit: „Die Unterschiede sind nicht groß genug, um endgültig sagen zu können, ob die Titanschaumspacer besser sind“, räumte Luca Latsch ein.

Die Preisverleihung

Alle Studierenden des Departments Maschinenbau müssen das Pflichtfach „Planungs- und Entwicklungsprojekt“ (PEP) absolvieren. In diesem Fach arbeiten die Studierenden in Gruppen ein ganzes Semester an einem eigenen Projekt, das sie selber planen und umsetzen müssen. In diesem Jahr haben insgesamt 21 Gruppen in zehnminütigen Präsentationen ihre Projekte vorgestellt. Eine sechsköpfige Jury hat die Projekte anschließend beurteilt. Dabei gingen nicht nur die Projektvorstellungen in die Bewertungen ein, sondern auch die Projektordner, Poster und Prototypen, die die Projektgruppen erstellt haben. Sechs Projekte erhielten Förderpreis von der Firma Ferchau Engineering.

Die Gewinner

- Platz 1: „Entwicklung eines Prüfstandes zur kontrollierten Initiierung eines Ermüdungsrisses in Radsatzachsen von Schienenfahrzeugen“ von Jonas Irle, Nicola Ralf Stühn, Jonas Schröter und Julian Kohl sowie „Flexibler Transport- und Bereitstellungswagen“ von Jan Pfeiffer, David Willner, Dennis Stegmann, Yousri Nafati und Felix Bernards.

- Platz 2: „Entwicklung eines Flammenrohrs zur Sichtbarmachung von Schallwellen“ von Elif Yilmaz, Mounir Alfarwi, Ayman Haidar, Mahdi Kobbi und Normann Kandiza sowie „Entwicklung eines Rasenkantenschneidemoduls für Mähroboter“ von Annika Rothenpieler, Lorena Partmann, Florian Bagsik, Chris Hoffmann und Björn Achenbach.

- Platz 3: „Entwicklung einer Prüfvorrichtung zur Ermittlung von Gummi und PU-Lager Eigenschaften“ von Kilicaslan Yilmaz und Niklas Stöcker sowie „Methodische Entwicklung eines flexibel einsetzbaren Koffersystems für eine BMW F800GS“ von Janis Brück, Alex Maier, Carsten Fischbach, Thorsten Schmidt und Tobias Molzberger.

Von Katrin Klöckener

Cornelia Huber (links) und Sabrina Schöffel (Ferchau Engineering) mit dem Team (v.l.n.r.) Jonas Schröter, Jonas Irle, Nicola Ralf Stühn und Julian Kohl. Sie wurden für die „Entwicklung eines Prüfstandes zur kontrollierten Initiierung eines Ermüdungsrisses in Radsatzachsen von Schienenfahrzeugen“ ausgezeichnet.