In-Situ-Wind

„In-Situ-WIND“ – In-situ-Monitoring von Grouted Joints bei Offshore-Windenergieanlagen Teilvorhaben: Schwingungsbasiertes Monitoring von Groutverbindungen und Verfahrenssynthese

Hauptziel des Projektes ist die Entwicklung eines Monitoring-Systems für die Schadensüberwachung von Groutverbindungen in Offshore-Windenergieanlagen (OWEA). Für die Systementwicklung werden zwei unterschiedliche Ansätze verfolgt, die einerseits auf Radar- und andererseits auf Schwingungstechnik basieren.

Aktuelle Verfahren zur Zustandsüberwachung von Groutverbindungen in OWEA basieren vornehmlich auf dem Monitoring der Strukturschwingung und der statischen Struktureigenschaften im Grout-Bereich. Änderungen im Schwingungsverhalten von OWEA sind aber nicht zwangsläufig auf Groutschäden zurückzuführen, vielmehr werden diese eher durch veränderliche Betriebsparameter (Environmental and Operational Conditions, EOC) und Auskolkung des Fundaments verursacht. Ein für die Struktursicherheit relevanter Groutschaden lässt sich somit, ohne Berücksichtigung der EOC-Effekte auf das Schwingungsverhalten oder auf die Schadensindikatoren, i.d.R. nicht detektieren.

Die Schwerpunkte der Arbeitspakete der Universität Siegen liegen in der Entwicklung von Algorithmen zur Kompensation von EOC-Effekten auf die existierenden Schadensmerkmale, sowie auf der Erarbeitung von neuen Schadensdetektions-Ansätzen mit Indikatoren, die sensitiv gegenüber Groutveränderungen und insensitiv gegenüber Änderungen in dem Belastungs- und Betriebszustand der Anlage sind.

Für die Algorithmenentwicklung ist eine breite Datenbasis, aufgenommen unter realen Offshore-Bedingungen eminent wichtig, weshalb die Instrumentierung einer OWEA frühzeitig erforderlich ist.

Neben den erwähnten Schwerpunkten liegt der Fokus auch auf der Entwicklung eines Konzeptes, das erstmalig die Vorteile von globalen Methoden, basierend auf Schwingungsüberwachung, mit den Vorteilen von lokalen Methoden, basierend auf Radartechnik, zu einer innovativen Verfahrenssynthese vereint. Die Methoden-Synthese sowie weitere neue Methoden werden unter Laborbedingungen entwickelt und unter realen Bedingungen In-Situ getestet und optimiert.

Projektneuigkeiten

Das Forschungsprojekt „In-Situ-WIND“ läuft über den Projektzeitraum 01.06.2020 – 31.05.2023. Es umfasst im Wesentlichen die Instrumentierung einer Offshore-Windenergieanlage mit Messtechnik, den Aufbau eines Labordemonstrators und die Entwicklung entsprechender Algorithmen zur Zustandsüberwachung von Grout-Verbindungen. Im Folgenden werden die Projektfortschritte regelmäßig dokumentiert.

Vorbereitung der Offshore-Installation

- Planung der Offshore-Installation: Für die Installation der Messtechnik steht nur ein kurzes Zeitfenster zur Verfügung. Dementsprechend müssen alle Prozesse im Voraus geplant werden und Lösungen für eine effiziente Offshore-Installation erarbeitet werden.

- Offshore-Schulungen und Vorbesichtigung: Die für einen Offshore-Einsatz erforderlichen Schulungen wurden von den installierenden Mitarbeitern des Fraunhofer LBF und der Universität Siegen absolviert. Um die spezifischen Gegebenheiten auf der Offshore-Windenergieanlage kennenzulernen, konnte bereits vor der eigentlichen Messtechnik-Installation eine Offshore-Besichtigung der Anlage durchgeführt werden.

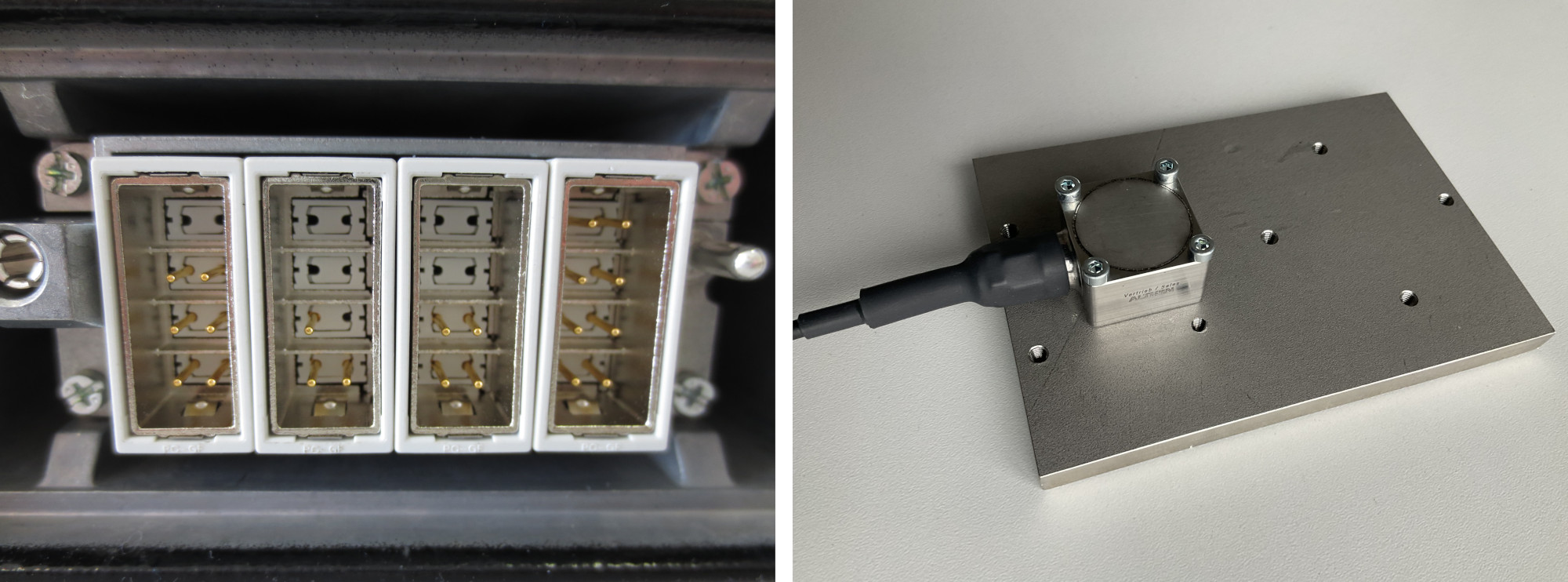

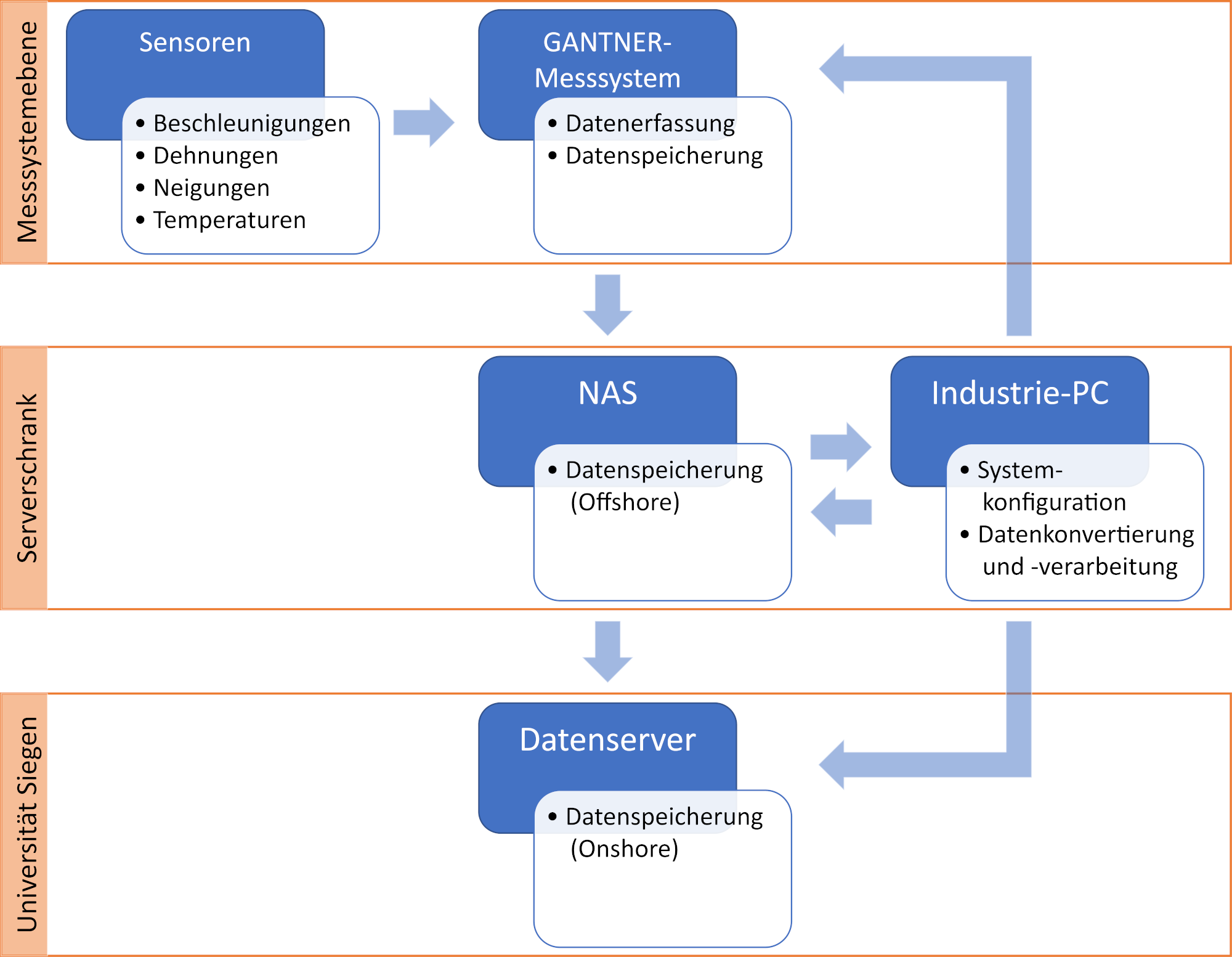

- Aufbau des Messsystems: Das Messsystem wird im Labor der Universität Siegen vorbereitet, um den Installationsaufwand während der Offshore-Installation möglichst stark zu reduzieren. Es setzt sich aus zwei Teilsystemen zusammen, die jeweils im Grout-Bereich und im Turm der Offshore-Windenergieanlage positioniert werden. Verknüpft werden diese Systeme mit einem zentralen Serverschrank, der die wesentlichen Komponenten zur Spannungsversorgung, Datenverarbeitung und Datenspeicherung bereitstellt. Das „Grout-System“ beinhaltet ein GANTNER-Messsystem und Sensoren zur Messung diverser mechanischer und thermischer Größen. Die Besonderheit besteht darin, dass dieses „Grout-System“ vollständig im Grout-Bereich installiert ist und lediglich mit einem einzigen Kabel zur Spannungsversorgung und Datenübertragung mit dem zentralen Serverschrank verbunden ist. Dementsprechend sind alle Komponenten schwierigen Umgebungsbedingungen ausgesetzt. Mit dem „Turm-System“ kann die Bewegung des Turmes mittels Beschleunigungssensoren erfasst werden, damit auch dessen Einfluss auf die Groutverbindung berücksichtigt werden kann.

- Einrichtung des Messsystems: Bereits vor der Offshore-Installation wird das Messsystem, sowie alle Komponenten zur Datenverarbeitung und -speicherung konfiguriert, sodass das System im Voraus getestet werden kann und bereits alle grundlegenden Funktionen lauffähig sind, wie bspw. Fernwartungsmöglichkeiten, Datenerfassung und Datenvorverarbeitung.

Offshoreinstallation und Inbetriebnahme des Messsystems

Im September 2021 wurde die Offshoreinstallation unter Beteiligung des Fraunhofer LBF und der Universität Siegen durchgeführt. Hierzu wurden zunächst zwei Paletten Material zuzüglich Werkzeug auf die Windenergieanlage transportiert. Der Serverschrank wurde im Eingangsbereich der Anlage in Betrieb genommen. Im Groutbereich der Anlage wurde über den gesamten Umfang Sensorik installiert und an einen robusten, ebenfalls im Groutbereich positionierten, Schaltschrank angeschlossen. Dieser beinhaltet den größten Teil der Messtechnik. Auch im Turm wurden in drei Ebenen Sensoren installiert und an einen Messtechnik-Schaltschrank auf der mittleren Ebene angeschlossen.

Aufgrund der umfangreichen Vorbereitung konnte das Messsystem unmittelbar nach dessen Installation in Betrieb genommen werden und Messdaten speichern. Somit konnte bereits während der laufenden Offshoreinstallation per Remotezugriff die Funktionstüchtigkeit des Messsystems und aller Sensoren festgestellt und erste Auswertungen vorgenommen werden.

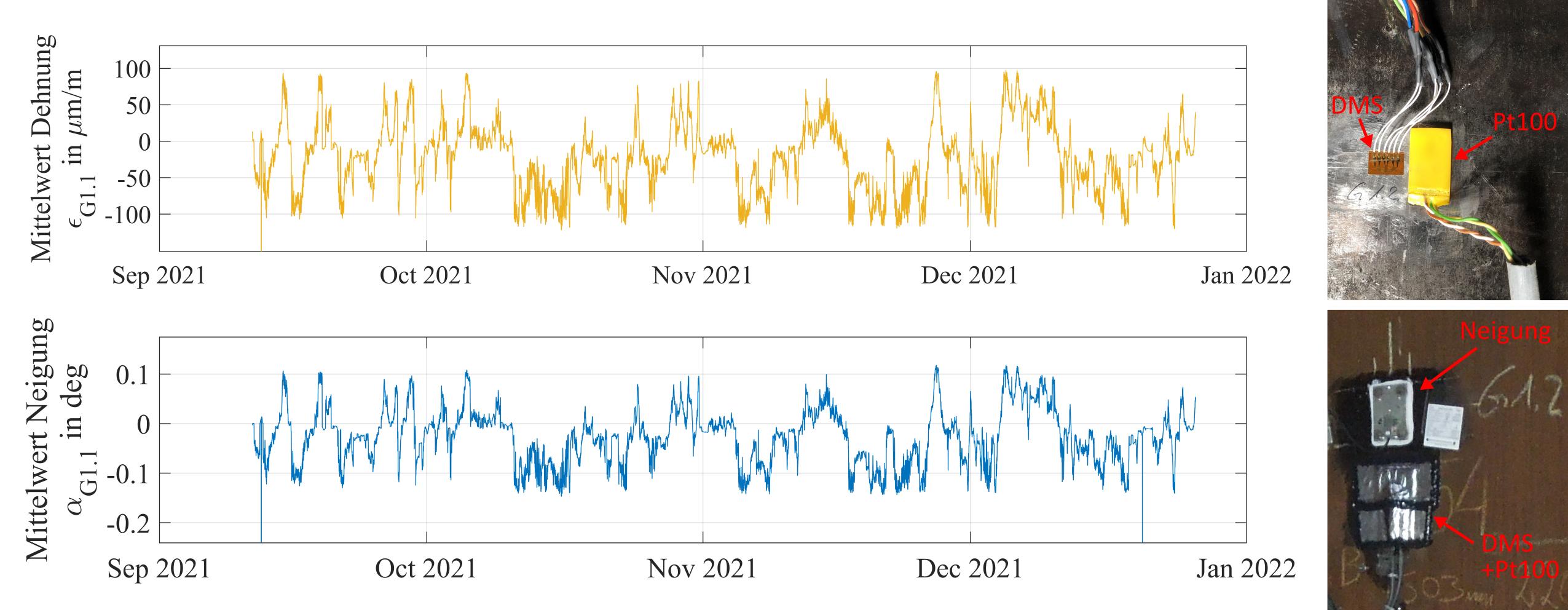

- Messdatenauswertung der Offshore-Messdaten: Parallel bzw. mit Zeitversatz zur Aufzeichnung der Messdaten erfolgt die Datenanalyse. Diese kann direkt auf der Offshore-Windenergieanlage oder auch auf einem Berechnungsserver in Siegen erfolgen. Die Daten aller Messsysteme werden zunächst in das MSHM-Standarddatenformat überführt, um sie anschließend mittels MATLAB-Skripten zu analysieren. Insgesamt werden auf diese Art und Weise fast 100 Messkanäle unterschiedlichster Sensortypen und diverser Messsysteme ausgewertet. Die Ergebnisse sind sehr vielversprechend, was die in Abbildung 6 dargestellte einfache Gegenüberstellung von Mittelwerten von Dehnung und Neigung erahnen lässt und spiegeln den Erfolg der Offshoreinstallation wider. Sowohl die Qualität der Messergebnisse, als auch die Messsystemverfügbarkeit übertreffen die Erwartungen.

Messtechnikinstallation am Labordemonstrator am Fraunhofer LBF in Darmstadt

Um das Schädigungsverhalten einer Groutverbindung unter insbesondere Biegebelastung bei bekannten Betriebsbedingungen untersuchen zu können, wurde am Fraunhofer LBF in Darmstadt ein Labordemonstrator aufgebaut. Dieser kann mit drei bis zu 400 kN starken Hydraulikzylindern auf Biegung, Quer- und Normalkraft belastet werden und verfügt über eine einen Meter lange Groutverbindung mit einem ca. ebenso großen Durchmesser. Durch die Universität Siegen wurde eine sehr umfangreiche Messtechnikinstallation durchgeführt, sodass insgesamt auch hier 100 Messkanäle mit zwei verschiedenen Messsystemen aufgenommen werden. Dabei sind die Sensoren sowohl im Inneren des Demonstrators als auch von außen appliziert, um Schäden der Groutverbindung anhand von Dehnungen, Beschleunigungen und Schallemissionen detektieren und bestenfalls lokalisieren zu können. Außerdem wurden durch die Goethe-Universität Frankfurt und die Firma IMST Radarsysteme auf der Groutfuge angebracht, um den Grout zur Detektion von Schäden durchstrahlen zu können. Auch die Firma SWIFT hat ihr Messsystem installiert. Durch die Belastung mittels der Hydraulikzylinder sollen Schäden im Grout herbeigeführt werden. Basierend auf den größtenteils kontinuierlich aufgezeichneten und Schadensereignisse enthaltenden Messdaten der verschiedenen Messsysteme, sollen anschließend neue wirksame Methoden zur Zustandsüberwachung von Groutverbindungen entwickelt werden. Diese können anschließend unter realen Bedingungen Offshore getestet und optimiert werden.

Abbildung 7: Messtechnikschaltschrank vor dem fast vier Meter hohen Labordemonstrator (oben links); Vorbereitung der Messstellen (oben rechts); Fertiggestellte Sensorinstallation am äußeren Rohr (unten links); Test der DMS im Prüfstandsinneren mit gleichzeitiger Kontrolle über das Online-Dashboard des Messsystems (unten rechts)

Offshoreinstallation: Erweiterung der Messtechnik um Schallemissionstechnik

Im Zuge einer zweiten Offshoreinstallation wurde die bereits bestehende Messtechnik um Schallemissionsmesstechnik erweitert. Hierzu wurden zwei wasserdichte Schallemissionssensoren mit integrierten Vorverstärkern am Monopile installiert und an die bereits bei der ersten Offshoreinstallation verlegten Spezial-Koaxialkabel angeschlossen. Der Serverschrank im Eingangsbereich der Windenergieanlage wurde um ein weiteres Hochgeschwindigkeitsmessmodul sowie weiteren redundant ausgelegten Spannungsversorgungen ergänzt. Im Zuge der Installation wurden zum Test und zur Kalibrierung sowohl Hsu-Nielsen- als auch Körner-Tests durchgeführt. Die Auswertung und Plausibilisierung erfolgte remote im Onlinebetrieb mittels einer eigens dafür programmierten Software. Neben der Schallemissionstechnik wurden außerdem weitere Messsysteme der Forschungspartner installiert, u. a. 15 Radarantennen mit dazugehörigen Radarsystemen.

Abbildung 8: Schallemissionssensor, DMS, Beschleunigungssensor und Radarantenne (links); Schallemissionssensor am Monopile mit Schutzhaube (rechts)

Die Signale der Schallemissionssensoren werden als ein zusätzlicher Datenstrom mit einer hohen Abtastrate triggerbasiert abgespeichert und direkt vor Ort durch den IPC mittels darauf zugeschnittener MATLAB-Skripte weiterverarbeitet und ausgewertet.

Versuchsdurchführung am Labordemonstrator am Fraunhofer LBF in Darmstadt

Zu Beginn der Versuchsdurchführung wurde der Labordemonstrator mit Wasser geflutet, sodass sich die Groutverbindung zu einem Drittel im Wasser befand. Dementsprechend befanden sich auch etliche Sensoren unter Wasser. Die Biegewechselbelastung mit kleinem Querkraftanteil erfolgte in gestaffelten Laststufen mit einer niedrigen Frequenz durch die Hydraulikzylinder. Zwischen den

Belastungsversuchen und nach jeder Systemänderung wurden zudem über große Frequenzbereiche Shakerversuche durchgeführt. Bereits nach kurzer Zeit konnten basierend auf verschiedenen Analysemethoden erste Systemänderungen bzw. Schäden festgestellt werden. Durch die Schäden in der Groutverbindung wurde eine erhebliche Menge Wasser durch die Fuge an die Oberfläche gepumpt. Deshalb wurden im Rahmen von Inspektionen weitere Abdichtungsarbeiten durchgeführt, große Mengen ausgespültes Groutmaterial aufgesammelt sowie visuelle Dokumentationen durchgeführt. Die Groutverbindung wies visuell erhebliche Schäden in Form von Rissen und Ausbrüchen auf.

Abbildung 9: Sensorik am Außenrohr beschmutzt mit hochgepumptem und mit Groutmaterial verschmutztem übergespritzten Wasser (links); Aufsammeln des ausgespülten Groutmaterials im Prüfstandinneren (Mitte); Zustand der unter Wasser installierten Sensorik (rechts)